Siemens mette le basi per una nuova era industriale grazie all’Industrial AI

Una delle aziende pioniere dell’industria 5.0 è senza ombra di dubbio Siemens: sempre in prima linea per quanto riguarda l’innovazione, la multinazionale tedesca sta già progettando il prossimo futuro, nel segno dell’intelligenza artificiale e di nuove partnership strategiche.

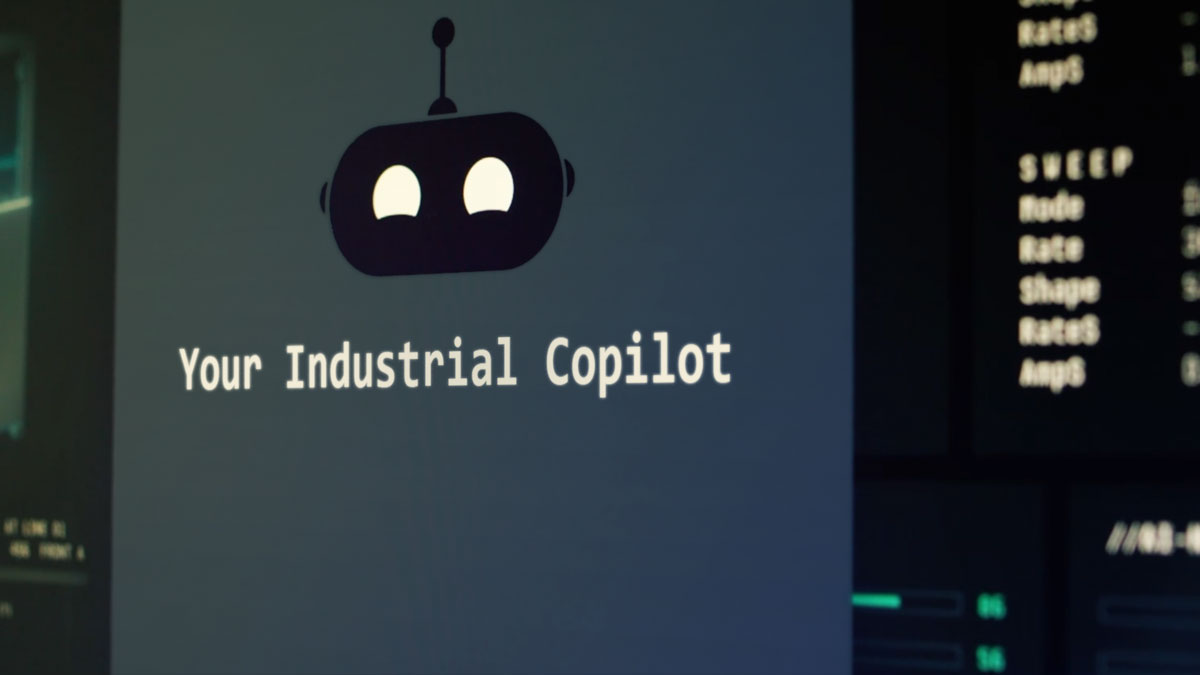

L’AI è senza alcun dubbio la tecnologia che più di ogni altra sta mutando ogni settore commerciale, a partire da quello manifatturiero. Alla base dell’industria 5.0 vi è dopotutto la tensione verso un nuovo paradigma nel rapporto uomo-macchina e Siemens ne è perfettamente consapevole, come già ampiamente dimostrato dal loro Industrial Copilot, il quale beneficerà presto proprio di nuove features di intelligenza artificiale.

Siemens presenta la tecnologia del futuro per l’industria 5.0 all’Hannover Messe 2025

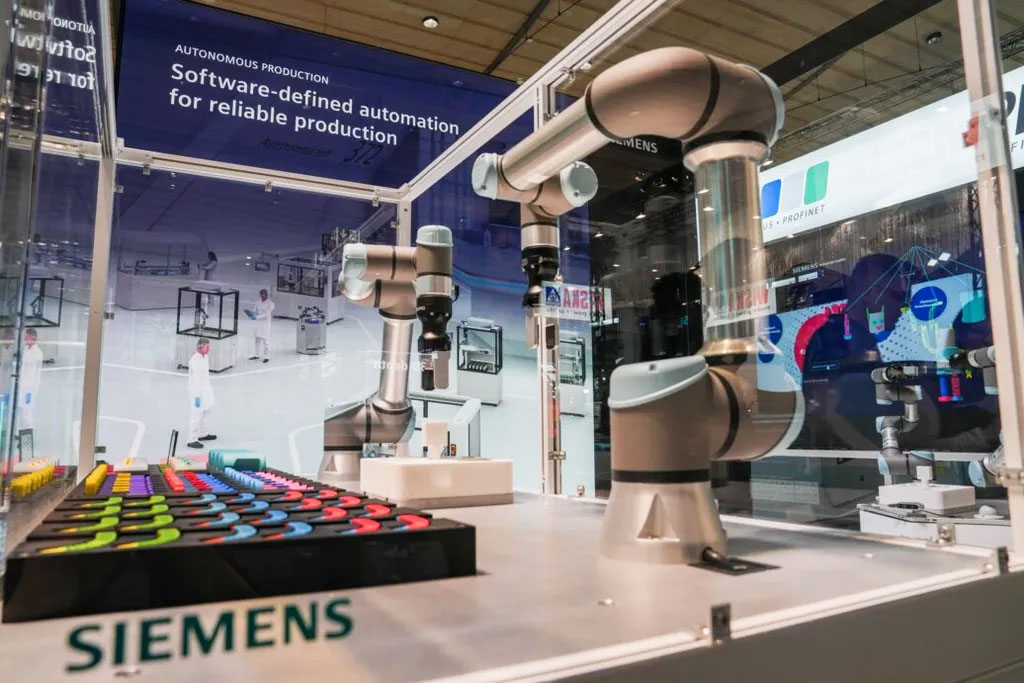

Siemens è stata protagonista dell’Hannover Messe 2025, evento dove ha presentato i suoi prossimi progetti. Come era lecito aspettarsi, le direttive principali sono due: ecosostenibilità e digitalizzazione. Il raggiungimento di questi obiettivi passa da soluzioni avanguardistiche tra IA, Software Defined Automation e tecnologia del gemello digitale.

Un’intenzione chiara, delineata dallo stesso CEO di Siemens AG, Roland Busch. Nel suo discorso di apertura, Busch ha sottolineato come le industrie si trovino in un momento di profondo cambiamento. Le novità riguardano tanto le pratiche di produzione, quanto la natura stessa del mercato. L’esigenza delle aziende è dunque duplice. Da una parte è necessario sfruttare tutte le novità messe sul piatto dall’AI, specialmente in termini di produzione, lavorazione e sfruttamento di dati. Al contempo, bisogna lavorare per alleggerire la burocrazia, in modo da poter effettivamente semplificare l’ingresso delle imprese nell’industria 5.0.

Industrial Foundation Model: cos’è e cosa comporta

Una delle principali innovazioni presentate da Siemens ad Hannover è l’Industrial Foundation Model (IFM). Si tratta di un modello di intelligenza artificiale industriale sviluppato insieme a Microsoft su piattaforma Azure. L’IFM avrà un ruolo chiave in questa fase di transizione in quanto si tratta di una peculiare IA generativa pensata espressamente per l’industria 5.0.

I grandissimi sviluppi dell’intelligenza artificiale hanno principalmente interessato l’ambito consumer. Il loro addestramento si è basato su dati generici, quali testi, immagini o file audio/video. L’idea di Siemens è stata invece quella di sviluppare un modello di AI che parli il linguaggio specifico dell’ingegneria. Ciò significa che l’addestramento dell’IFM si basa sulla computazione di dati industriali, come ad esempio modelli 3D, disegni 2D, specifiche tecniche, diagrammi elettrici e molto altro ancora.

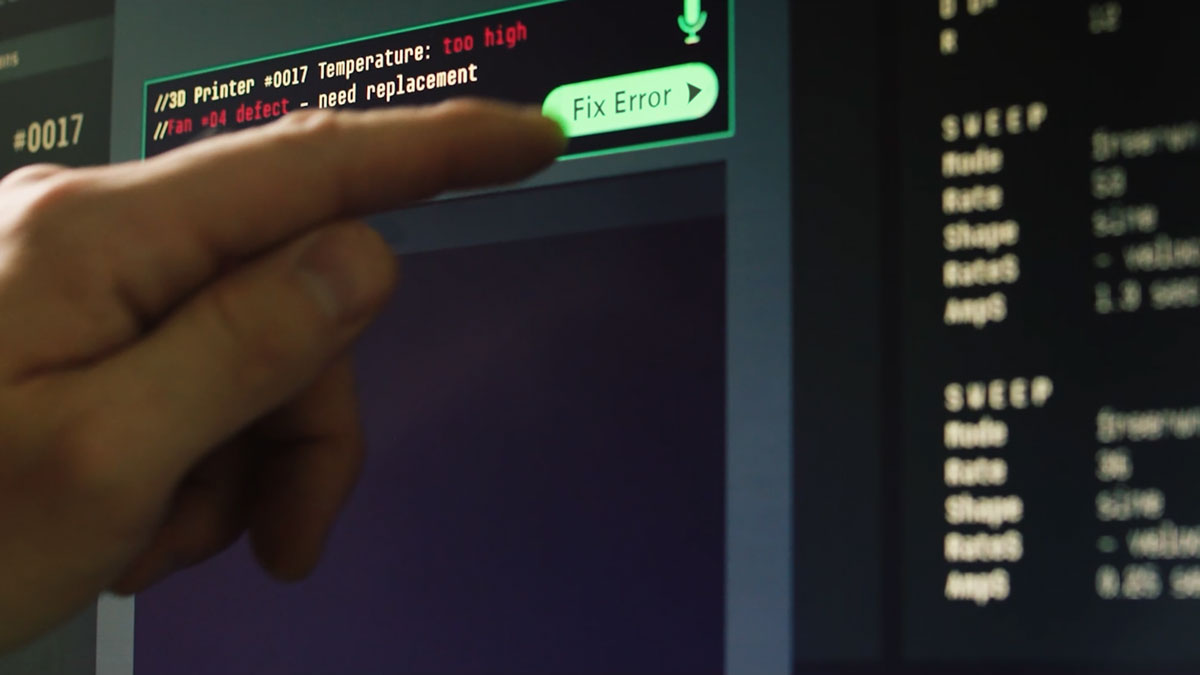

L’AI potrà ad esempio fornire suggerimenti data-based per incrementare la produzione, regolare l’automazione di processi e alleggerire notevolmente il carico di lavoro umano. Una volta implementato, l’IFM velocizzerà anche l’adozione di nuove soluzioni basate sull’AI, alimentando un circolo virtuoso che renderà più competitive le aziende sul mercato. Il ruolo dell’AI, nella sua specifica applicazione pensata da Siemens, mette anche in luce l’importanza dell’automazione via software. Soluzioni come IFM e Copilot saranno dunque alla base del futuro non solo del colosso tedesco, ma delle relazioni tra le varie imprese.

Intelligenza artificiale applicata all’industria: il caso Audi

A proposito di collaborazioni, all’Hannover Messe 2025 ha tenuto banco la sinergia tra Siemens e Audi. Le due aziende hanno raggiunto un risultato storico, con la prima implementazione di controllori logici programmabili virtuali per controllare la produzione dello stabilimento Audi di Böllinger Höfe.

Henning Löser, Head of Audi Production Lab, ha esaltato la portata di questa novità, che ha di fatto permesso di eliminare il PLC tradizionale. La sua controparte virtuale non ha nulla in meno in termini di funzionalità, ma offre una praticità superiore, dal momento che può essere gestito come una delle applicazioni facenti parte dell’infrastruttura convergente. La semplificazione offerta da questa soluzione software è trasversale. Ad esempio, nel momento in cui si deve procedere con una nuova implementazione, non è più necessario andare a prendere fisicamente il PLC in magazzino, ma basterà qualche click per modificare le librerie. A beneficiarne sarà anche l’aspetto della manutenzione e lo stesso processo di raccolta dei dati per il miglioramento degli algoritmi AI.

L’integrazione dell’intelligenza artificiale può inizialmente rappresentare una sfida. Tuttavia, una volta metabolizzato del tutto il passaggio a un’infrastruttura virtuale, i vantaggi saranno enormi, a partire da una maggiore scalabilità, fino ad una condivisione dei dati senza precedenti, anche grazie al Cloud. L’impegno di Siemens è testimoniato anche dai numerosi accordi, già definiti o in via di definizione, con realtà provenienti da ogni settore. L’azienda tedesca è inoltre stata premiata con l’Hermes Award 2025, uno dei più importanti riconoscimenti per le soluzioni industriali AI-Driven.

Da parte nostra, la prospettiva è quella di rafforzare la posizione di Cignoli in ottica industria 5.0 come Value Added Reseller per Siemens, offrendo soluzioni tecnologiche sempre all’avanguardia.

Leggi anche l’articolo: Un nuovo capitolo per Cignoli Elettroforniture: l’automazione ridisegna il futuro