Motion controller: cosa sono e come vengono integrati nei sistemi di automazione industriale

Motion controller – cosa è

Il motion controller (in italiano, controllore di moto) è un dispositivo atto a monitorare la modalità di funzionamento del motore, a cui comunica come effettuare correttamente le operazioni da svolgere, in base al lavoro da portare a termine.

Affinché esso possa correggere gli errori di velocità o di posizione, nel motion controller sono memorizzate:

- Le operazioni target.

- I profili di movimento.

- Le traiettorie necessarie per eseguire i comandi.

Il motion controller è quindi la mente del Motion Control (o movimentazione di precisione), ovvero dell’insieme dei dispositivi che governano apparecchi meccanici che compiono movimenti automatizzati. Ci sono Motion Control più semplici (che disciplinano semplicemente le opzioni on e off), e Motion Control più complessi, che monitorano una sequenza di eventi, la velocità o l’accelerazione, lo spostamento di carichi.

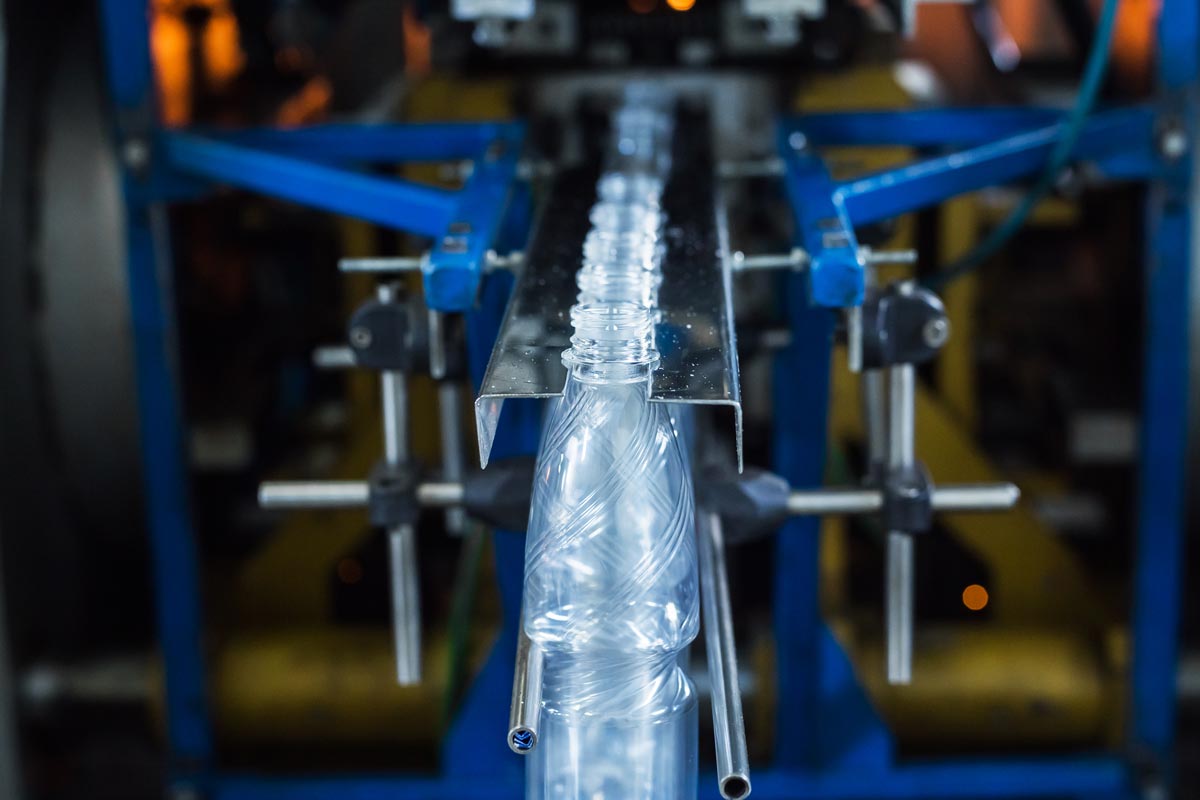

Il Motion Control è una tecnologia applicata prevalentemente a linee di lavorazione automatizzate, programmate, cadenzate, come ad esempio:

- Macchine per l’imballaggio.

- Macchine atte a fare controllo numerico.

- Robot.

Si tratta di macchine che compiono diverse operazioni su un prodotto, lavorandolo, tagliandolo e impacchettandolo, tramite braccia meccaniche. Queste compiono movimenti calcolati e precedentemente progettati, che hanno bisogno di una precisa sincronizzazione, possibile solo applicando un approccio meccatronico.

Motion controller – come funziona

Il motion controller si basa sui feedback ricevuti per verificare se sono necessarie operazioni di correzione della posizione, controllando se c’è una differenza tra la posizione progettata, inviata tramite un input, e la posizione effettiva.

Le traiettorie vengono generate tramite i profili di movimento, composti da sequenze di comandi relativi a posizioni che cambiano nel tempo, in modo da programmare movimenti e velocità. I profili del moto sono molto diversi e vanno dai più semplici (triangolari, trapezoidali, a rampa), a quelli estremamente complessi. Il controller monitora gli errori e invia i comandi corretti.

Essendo spesso elevato il volume dei dati da elaborare, il motion controller si avvale dell’aiuto del DSP, il processore di segnale digitale o “digital signal processor”, che aiuta a processare velocemente operazioni matematiche e gestire quindi al meglio l’algoritmo. I controllori di moto hanno anche dei dispositivi di sicurezza per evitare guasti, blocchi e sovraccarichi.

Tramite algoritmi complessi, i controllori di movimento generano delle PWM, forme d’onda modulate a larghezza d’impulso. Ricevendo informazioni di retroazione che provengono dagli anelli di asservimento, essi utilizzano queste informazioni per assicurarsi che il motore si comporti in modo da rispettare rigorosamente i comandi provenienti dal microprocessore. Questi sofisticati strumenti vengono programmati in vari linguaggi informatici: i più comuni sono Basic, VB, C+ o C++, e linguaggi specifici del settore.

I controller lavorano in tandem con gli azionamenti, che si occupano invece di monitorare la corrente e la tensione. A volte azionamenti e controller si trovano fisicamente nello stesso luogo mentre, nelle soluzioni decentralizzate, i motion controller si trovano negli armadi e gli azionamenti si trovano in prossimità dei motori.

Sistema integrato di controllo del movimento – tipologie

Il mercato propone tipi molto diversi di controller, di diverse fasce di prezzo e dimensioni. Le tipologie principali sono tre:

- Autonomi (Stand Alone): sono sistemi compatti che hanno al loro interno l’elettronica, l’alimentazione e le connessioni esterne. Di solito sono integrati in una macchina e dedicati ad un’azione di motion control ad uno o più assi (lineari e/o rotativi).

- PC Based: sono montati sulla scheda madre di un pc personale o industriale. L’interfaccia utente è intuitiva e ciò semplifica la regolazione e la programmazione.

- MCU singoli: i Microcontroller Unit sono dispositivi integrati su circuiti elettronici singoli che monitorano solo un motore. Sono abbastanza economici, ma richiedono capacità di programmazione e configurazione avanzate.

Motion controller e PLC: differenze

I Programmable Logic Controller PLC sono controller programmabili che gestiscono un’applicazione specifica su un processo o una macchina. Sono usati in ambienti industriali, in particolare nel settore dell’automazione allo scopo di monitorare le linee di montaggio, i macchinari e gli impianti delle fabbriche.

Applicano una memoria programmabile, che controlla apparecchiature e processi tramite sistemi input e output (analogici o digitali), memorizzando prima, e utilizzando, poi varie informazioni:

- Controllo sequenziale.

- Informazioni logiche.

- Conteggio.

- Temporizzazione.

I PLC sono composti da processore, moduli I/O per l’elaborazione dei segnali di input alla CPU e di output ai dispositivi da controllare (costituiti da motori, valvole, attuatori, sensori) e da un’interfaccia per l’utente: una tastiera o uno schermo touch, quando la gestione non è prevista tramite un personal computer.

Il tempo di scansione dal momento in cui i dati in entrata vengono elaborati e quello in cui vengono rilasciati dopo la lavorazione, può variare notevolmente: da pochi millisecondi a molto di più, ma non è detto che la lentezza sia un problema: dipende dalle esigenze prestazionali del settore di applicazione.

Le caratteristiche principali del PLC sono:

- Programmazione veloce: è basata su relè che monitorano i diagrammi ladder e istruzioni di comando, consentendo una programmazione agile e user friendly.

- Flessibilità di configurazione: avendo il PLC una struttura modulare, la configurazione consiste in una combinazione delle opzioni.

- Affidabilità: soprattutto per i PLC che utilizzano microcomputer a chip singolo, il livello di integrazione è ad alta prestazione e permette sofisticate autodiagnosi, rendendo il sistema estremamente affidabile.

- Facilità di installazione: non è richiesta una sala macchina dedicata, o precauzioni di schermature.

- Velocità di funzionamento grazie all’uso del microprocessore.

Essendoci quindi più opzioni nella scelta di un sistema integrato di controllo del movimento, vediamo qual è la differenza tra PLC e Motion Controller.

Le funzioni del controller di movimento sono:

- Un hardware semplice.

- Un software ricco e complesso.

- Codice con alta portabilità.

- Possibilità di sviluppo da parte degli ingegneri.

Il monitoraggio del movimento di un motore o di un servomotore può essere fatto da un sistema PLC o da un motion controller. I PLC hanno un’elevata flessibilità e versatilità, ma per risultati altamente performanti richiedono costi elevati.

I motion controller, invece, hanno funzioni universali e a carico dell’utente c’è solo la configurazione tramite blocchi, con grande risparmio di tempi e costi. Il motion controller può essere considerato un tipo particolare di PLC, dedicato esclusivamente al controllo del movimento.

Leggi anche l’articolo: Nuovo paradigma nell’automazione: come cambia il rapporto tra control room e servitizzazione